Sobrealimentação - turbo e outras

Turbo - visão global - teoria básica

Um turbocompressor ou turbo, é um compressor de ar que é usado para admissão forçada de um motor de combustão interna.

Como uma forma de sobrealimentação, o turbo aumenta a densidade do ar que entra no motor para criar mais potência. Um turbo tem o compressor movido por uma turbina, impulsionada pela própria exaustão do motor, ao invés de accionamento mecânico directo como acontece com muitas outras sobrealimentações.

Os primeiros fabricantes referiam-se a turbocompressores. No entanto, o

termo foi rapidamente abreviado para turbo. Existe hoje em dia alguma confusão, já que o termo turbocompressor é às vezes utilizado para motores que utilizam turbos accionados pelos gases de escape em combinação com um compressor movido pela cambota do motor ("twincharging"). Algumas empresas continuam a utilizar turbocompressor no seu sentido original, utilizando-se por vezes também a expressão turboalimentador.

O turbo é uma pequena turbina radial movida pela energia dos gases de escape de um motor. Um turboalimentador é composto por uma turbina e um compressor num veio comum. A turbina converte a exaustão de calor e pressão para forçar a rotação, que por sua vez é usada para accionar o compressor. O compressor aspira o ar ambiente e bombeia-o para o colector de admissão a pressão aumentada, resultando numa maior massa de ar que entra nos cilindros em cada curso de admissão.

O objectivo de um turbo é o mesmo que de um compressor, para melhorar a eficiência volumétrica do motor, resolvendo uma de suas limitações cardeais. Um motor de automóvel naturalmente aspirado usa apenas o curso de um pistão para baixo para criar uma área de baixa pressão, a fim de extrair o ar para dentro do cilindro através das válvulas de admissão. A pressão na atmosfera não é mais do que 1 bar (cerca de 14,7 psi), de modo que, em última instância será um limite para a diferença de pressão entre as válvulas de admissão e, portanto, a quantidade de ar que entra na câmara de combustão. Uma vez que o turbo aumenta a pressão no ponto onde o ar está a entrar no cilindro, uma grande massa de ar (oxigénio) será forçada pela entrada aumentando a pressão no bloco. O fluxo de ar adicional torna possível manter a pressão na câmara de combustão e a mistura correcta de combustível / ar de admissão, mesmo a altas rotações do motor, aumentando a potência e o binário (torque) do motor.

A vantagem do turbo é óbvia - em vez de desperdiçar energia térmica através do escape, pode-se fazer uso dessa energia para aumentar a potência do motor. Ao dirigir os gases de escape para girar uma turbina, que acciona uma outra turbina para bombear ar fresco nas câmaras de combustão com uma pressão superior à atmosfera normal, um motor de pequena capacidade pode debitar uma potência comparável à de concorrentes muito maiores. Por exemplo, se um motor de 2,0-litros trabalhar turbo-alimentado com 1,5 bar pressão de alimentação, este iguala um motor de 3,0-litros naturalmente aspirado. Como resultado, o tamanho e o peso do motor pode ser muito reduzido, conduzindo portanto, a uma melhor aceleração, condução e travagem. O consumo de combustível não é necessariamente melhor neste caso. Um turbo reduz consumo específico, ou seja, reduz o consumo em g/kWh ou g/cvh. Isto significa que se um motor naturalmente aspirado de 60 cv conseguir debitar 80 cv com um turbo, este terá um consumo melhor se utilizarmos 60 cv em ambos os casos, e um consumo similar ou ligeiramente pior se debitar os 80 cv (em relação ao consumo a 60 cv sem turbo). Desta forma podemos afirmar que um turbo baixa o consumo de combustível de um motor.

Componentes

O turbo tem quatro componentes principais. A turbina (quase sempre uma turbina radial) e o rotor impelidor/compressor, que estão cada um contidos na sua própria carcaça cónica em lados opostos do terceiro componente, a parte central do conjunto rotativo ("center housing/hub rotating assembly - CHRA").

Lado do rotor impelidor, compressor, com a tampa removida.

Lado da turbina, com a tampa removida.

Lado da turbina, com a tampa removida.

As carcaças instaladas em torno do rotor do compressor e da turbina, aspiram e direccionam o fluxo de gás através das rodas enquanto giram. O tamanho e a forma podem ditar algumas características de desempenho do turboalimentador em geral. Muitas vezes o conjunto turbo estará disponível no fabricante, com múltiplas escolhas da carcaça da turbina e por vezes também para o compressor. Isto permite que o projectista do motor possa adaptar e definir os compromissos entre o desempenho, resposta e eficiência consoante a aplicação ou preferência. Os modelos "Twin-Scroll" têm duas entradas de gases de escape, uma com um ângulo nitidamente menor e mais agudo, para uma resposta rápida e um ângulo maior e mais obtuso para o desempenho de pico.

O tamanho das rodas de turbina e de compressor também dita a quantidade de ar ou gases de escape que pode fluir através do sistema, e a eficiência relativa em que operam. Geralmente, quanto maior o rotor da turbina e o rotor do compressor, maior a capacidade de fluxo. Medições e formas podem variar, assim como curvatura e número de lâminas nas rodas. Turbos de geometria variável são o desenvolvimentos destas ideias.

O conjunto cubo central rotativo (CHRA) abriga o eixo que liga o rotor do compressor e a turbina, incluindo um sistema de rolamentos de suspensão do eixo, permitindo que ela rode a muito alta velocidade com um mínimo de fricção. Por exemplo, em aplicações automóvel, a CHRA geralmente usa um casquilho ou rolamento de esferas lubrificado pelo fornecimento constante de óleo do motor pressurizado. O CHRA pode também ser considerado "refrigerado a água" por ter um ponto de entrada e saída de líquido refrigerante do motor. Os modelos refrigerados a água existem para manter o óleo de lubrificação mais frio, evitando que o óleo coza, devido ao calor extremo encontrado na turbina. O desenvolvimento de rolamentos (casquilhos) de película de ar removeu este risco.

Aumento de pressão

No mundo automóvel, sobrealimentação refere-se ao aumento da pressão que

é gerado pelo turbo no colector de admissão que excede a pressão

atmosférica normal. A pressão atmosférica é cerca de 1.0 bar ou 14,7

psi, e qualquer valor acima desse nível é considerada como

sobrealimentação. O nível de sobrealimentação pode ser mostrada num

medidor de pressão, normalmente em bar, psi, ou possivelmente kPa. Este é

a representativo da pressão de ar extra que é obtida sobre o que seria

alcançado sem a admissão forçada. A pressão no colector não deve ser

confundida com o volume de ar que um turbo pode fazer fluir.

Em contraste, os instrumentos de motores de aeronaves medem a

pressão absoluta em milímetros ou polegadas de mercúrio. A pressão

absoluta é a quantidade de pressão acima de um vácuo total. A pressão

atmosférica standard ICAO é de 29,92'' de mercúrio (101,325 kPa) ao

nível do mar. A maioria dos turbo na aviação moderna não são projectados

para pressões acima deste nível, já que motores dos aviões são

normalmente refrigerados a ar e o excesso de pressões aumentaria o risco

de sobreaquecimento, pré-ignição e detonação. Em vez disso, o turbo é

projectado apenas para manter uma pressão no colector de admissão igual à

do nível do mar, com aumentos da altitude e as respectivas quedas de

pressão de ar. Isso é chamado de turbo-normalização.

A pressão de alimentação é limitada por forma a manter o sistema

inteiro do motor, incluindo o turbo, dentro da sua faixa térmica e

mecânica ao longo da faixa operacional. A velocidade e, portanto, a

pressão de saída do turbo é controlada pela válvula de descarga, uma

ligação directa ("shunt") dos gases dos cilindros em torno da turbina

directamente ao tubo de escape. Nos motores a gasolina, a compressão

máxima depende das octanas do combustível e da tendência inerente a

qualquer motor de combustão para a detonação. Gasolina Premium ou de

corrida pode ser usada para evitar a detonação dentro de limites

razoáveis. Etanol, metanol, gás de petróleo liquefeito (GPL - LPG), gás

natural comprimido (GNC - CNG) e gasóleo permitem uma maior compressão

do que a gasolina, devido às características de combustão destes

combustíveis. Para obter mais potência a partir de níveis mais elevados

de compressão e manter a fiabilidade, muitos componentes do motor têm de

ser substituídos ou adaptados, tais como a bomba de combustível,

injectores de combustível, pistões, válvulas, junta do cabeça e parafusos

de cabeça.

A principal função desta válvula é para manter o turbo rodando a alta velocidade. O ar normalmente é recirculado, voltando para a entrada do turbo (válvulas de desvio ou by-pass), mas pode também ser libertado para a atmosfera (sopro nas "blow-off" e "dump valves"). Recircular para a entrada do turbo é necessário num motor que usa um sistema de injecção de combustível com medidor de massa de ar ("mass-airflow"), já que uma descarga a jusante do sensor de massa de ar causará uma mistura de combustível excessivamente rica (isto porque o sensor de massa de ar já considerou o ar extra que não está a ser utilizado). Válvulas que recirculam o ar também irão reduzir o tempo necessário para o turbo recuperar a rotação ("re-spool") após a desaceleração brusca do motor, uma vez que a carga sobre o turbo é muito menor quando a válvula estiver activa do que se a carga de ar for libertada para a atmosfera.

Mais eficaz será a utilização de uma fuga ou sangramento na parte compressora.

Fuga na entrada/melhoramento da largura de mapa ("ported shroud/map

width enhancement")

A faixa de fluxo de um sobrealimentador

também pode ser aumentada, permitindo o sangrar de ar através de um anel

de orifícios ou um sulco circular em torno do compressor num ponto

ligeiramente a jusante da entrada do compressor (mas muito mais próximo

da entrada do que da saída). A fuga de ar é direccionada de volta para o

tubo de entrada do compressor. Em contraste com a válvula de desvio

("dump valve") que são controladas electronicamente, esta é uma

estrutura passiva que está constantemente aberta (que é a razão pela

qual não descarrega para a atmosfera). Permitir que um pouco de ar

escape neste local inibe o aparecimento de surtos e amplia o mapa do

compressor. Ao contrário de uma válvula de desvio, a capacidade do

compressor em acomodar os fluxos altos de massa é também aumentada

marginalmente (porque em condições de sufoco,o compressor suga o ar

através das entradas de sangramento). Esta tecnologia é largamente

utilizada pelos fabricantes de turbos como a Honeywell Turbo

Technologies e Cummins Turbo Technologies. Quando implementado de forma

adequada, tem um impacto razoável na largura de mapa do compressor,

tendo um efeito desprezível sobre a eficiência do compressor. Em

contrapartida, a válvula de desvio terá um efeito mais dramático na

largura do mapa, mas desperdiça muita energia quando utilizado.

Instalações remotas

Os turbos são por vezes montados longe do

motor, no final do tubo de escape. Tais turbos remotos exigem uma

relação de tamanho menor, devido aos gases de escape lentos, de baixo

volume e mais densos que passam através deles. Para impulsionar as

aplicações de baixa pressão de admissão, não é necessário um

intercooler, já que o ar esfriar quase a temperatura ambiente no

caminho até ao motor. Um turbo remoto pode trabalha 300-600 graus mais

frio do que um turbo de montagem junto ao motor. Desta forma o cozer do

óleo nos rolamentos do turbo passam a ser uma preocupação muito menor.

Sistemas remotos de turbo podem incorporar múltiplas turbos em série ou

paralelo.

Problemas - latência do turbo (turbo lag)

A turbo-sobrealimentação foi introduzida pela primeira vez num carro de produção da GM no início dos anos 60, utilizada no Chevrolet Corvair. Este carro tinha má reputação pela pobre saída em baixo regime e latência do turbo excessiva, tornando impossível uma boa condução.

O lag do turbo foi realmente o maior problema, impedindo os carros com turbo de serem considerados práticos. Embora o turbo tenha sido extensamente usado com sucesso em provas de automobilismo - começando no BMW 2002 turbo e depois espalhando-se para as corridas de resistência e, finalmente, carros de Fórmula 1 - os carros de produção exigem uma entrega de potência mais doseada e amigável. As turbinas da altura eram grandes e pesadas, não podendo portanto começar a girar até às 3.500 rpm no motor. Como resultado, a saída em baixa manteve-se fraca. Além disso, como os turbos de então necessitavam de uma relação de compressão a ser reduzida para cerca de 6,5:1 para evitar sobreaquecimento na cabeça do cilindro, a saída pré-comprimida era ainda mais fraca do que a de um motor de aspiração natural com a mesma capacidade!

A latência do turbo pode causar problemas na condução diária. Antes da intervenção turbo, o carro comporta-se como um automóvel comum. Plena aceleração e a aumentar a velocidade do motor, contando 1, 2, 3, 4 .... de repente surge a potência a 3.500 rpm e o carro torna-se numa fera. Em piso molhado ou curvas apertadas isso pode resultar derrapagem das rodas ou até mesmo em perda de controlo. Com lag no turbo, torna-se muito difícil conduzir um carro fluentemente.

Além disso, o lag no turbo prejudica grandemente o requinte de um automóvel. O "pé na chapa" não resulta no aumento de potência instantâneo esperada pelo condutor - todas as reacções aparecem alguns segundos depois, não importa a aceleração ou o largar do acelerador. Pode imaginar o quão difícil será conduzir rápido na cidade ou em estradas sinuosas.

Os carros de corrida, muitas vezes utilizam um Anti-Lag System para eliminar completamente a latência, com o custo de reduzirem grandemente a vida útil do turbo.

Um par

de turbocompressores montados num motor de 6 cilindros em linha (2JZ-GTE

de um Toyota Supra MkIV) de um dragster.

O lag não deve ser confundido com o limiar de impulso ou de pressão. O limiar de impulso de um sistema turbo descreve o limite inferior da região em que o compressor irá operar. Abaixo de uma determinada taxa de fluxo em qualquer multiplicador de pressão, um compressor de sobrealimentação não irá produzir um impulso significativo. Isto tem o efeito de limitar o aumento de rpm, independentemente da pressão do gás de escape. As mais recentes evoluções dos motor e turbos causaram um constante abaixamento destes limiares.

A sobrealimentação eléctrica ("E-boosting") é uma nova tecnologia em desenvolvimento, que utiliza um motor elétrico de alta velocidade para accionar o turbo a alta velocidade antes dos gases de escape estarem disponíveis, por exemplo, num semáforo. Uma alternativa à sobrealimentação eléctrica é completamente separar a parte da turbina e do compressor , utilizando depois uma turbina-gerador e um compressor elétrico como no turbo híbrido. Isto permite que a velocidade do compressor seja completamente independente ao da turbina. Um sistema similar utilizando um accionamento hidráulico e uma embraiagem de sobrevelocidade foi montado em 1981 para acelerar o turbo da MV Canadian Pioneer (motor Doxford 76J4CR).

Os turbo apenas começam a produzir pressão útil acima de uma certa taxa de fluxo de massa de ar (dependendo do tamanho do turbo), que é determinado pela cilindrada do motor, rpm e abertura do acelerador. Sem um adequado fluxo de gás de escape, logicamente não poderá haver ar forçado para dentro do motor. O ponto de aceleração máxima na qual o fluxo de massa nos gases de escape é suficientemente forte para forçar o ar para dentro do motor é conhecido como o limiar de rpm de impulso. A engenharia foi, em alguns casos, capaz de reduzir o limiar de rpm de impulso até ao ralenti, permitindo uma resposta imediata. Tanto o Lag como as características do limiar podem ser conhecidas através do uso de um mapa do compressor e uma equação matemática.

Solução Porsche para a latência do turbo

O primeiro carro de estrada "prático" com turbo apareceu finalmente em 1975; trata-se do Porsche 911 Turbo 3,0. Para reduzir o turbo lag, os engenheiros da Porsche desenvolveram um mecanismo que permita a turbina de "pré-rodar" antes de comprimir. O segredo era uma tubagem de recirculação e válvula ("wastegate"): antes dos gases de escape alcançarem a temperatura e pressão suficientes para a condução da turbina, um caminho de recirculação é estabelecido entre a entrada de ar fresco da turbina e da saída. Desta forma a turbina pode girar livremente, sem abrandar pelo aumento de pressão. Quando o escape se torna suficiente para accionar a turbina, a válvula irá fechar a recirculação, a turbina já em movimento será capaz de comprimir ar fresco para o motor rapidamente. Para evitar sobrepressão, foi aplicada uma válvula de descarga, normalmente chamada de "wastegate". Assim a latência do turbo é muito reduzida, melhorando a suavidade da transição de potência.

Arrefecimento da admissão ("intercooler")

A versão 3.3 litros Turbo do Porsche 911 Turbo substituiu 3,0 em 1978, introduzindo um intercooler entre o turbo e o motor. Este reduziu a temperatura do ar de admissão em 50-60°C, melhorando não só a eficiência volumétrica (por outras palavras, o ar de admissão tornou-se de maior densidade), mas também permitiu que a taxa de compressão fosse aumentada, sem a preocupação de sobreaquecimento na cabeça do cilindro. É claro que a maior compressão melhorou a resposta a baixas rotações.

Comprimir o ar no turbo aumenta a temperatura do ar, o que pode causar uma série de problemas. Temperatura do ar de carga excessiva pode levar a detonação, que é extremamente destrutiva para os motores. Quando um turbo é instalado num motor, é prática comum aplicar também um arrefecedor de ar de admissão (também conhecido como "inter-cooler" ou "after-cooler", "charge air cooler" e CAC), um tipo de permutador de calor que troca a energia térmica da carga com o ar ambiente. Com o passar do tempo, um intercooler pode desenvolver fugas, perdendo pressão de admissão e reduzindo a economia de combustível. É prática comum efectuar testes a fugas no intercooler durante o serviço de rotina e manutenção, principalmente em camiões onde uma fuga no intercooler poderá resultar numa redução de 20% na economia de combustível.

Nos casos em que um intercooler não é uma solução desejável, é prática comum introduzir combustível extra para na carga de ar com a única finalidade de refrigerar. Este combustível extra não é queimado. Em vez disso, ela absorve e transporta o calor ao passar do estado líquido para vapor. O combustível evaporado retém este calor até que seja libertado para a corrente de escape. Esta propriedade termodinâmica permite aos fabricantes conseguirem uma boa potência extra pelo uso do combustível em detrimento da economia e das emissões.

Desenvolvimento contínuo

Durante os anos 80 o turbo continuou a evoluir, melhorando o comportamento em estrada. Como os materiais e a tecnologia de produção melhoraram, reduzindo o peso da turbina e a inércia, também a resposta evoluiu baixando ainda muito a latência do turbo. Para lidar com o calor extremo dos fluídos de escape, as turbinas são principalmente fabricadas em aço inoxidável ou cerâmica (esta última é especialmente do gosto da japonesa IHI). Ocasionalmente há fabricantes que utilizam turbinas em titânio, que é ainda mais leve, mas muito caro.

turbina em titânio do Mitsubishi Lancer GSR

Wastegate

Outra área de melhoria foi o controle de  compressão. Para evitar a detonação e danos físicos, a pressão no cilindro não deve

aumentar em demasia, evitando esta pressão a admissão deve ser

controlada pela ventilação de gases em excesso. A função de controle é

realizado por uma válvula de descarga (wastegate), que desvia parte do

escape da turbina. Esta regula a pressão do ar no colector de admissão. Os primeiros motores turbo empregavam válvulas de descarga ("wastegate") mecânica para evitar o excesso de pressão na câmara de combustão. Sem válvula de descarga, a pressão de alimentação seria proporcional à velocidade do motor (porque a velocidade da turbina depende da quantidade e temperatura de escape, portanto, da velocidade do motor). Em altas rotações, a pressão teria sido muito alta, causando muita tensão e calor na câmara de combustão, podendo danificar o motor. O "wastegate" é uma válvula adicionado ao tubo de escape. Sempre que a pressão ultrapassar um determinado valor, a válvula abre e liberta a pressão acumulada.

compressão. Para evitar a detonação e danos físicos, a pressão no cilindro não deve

aumentar em demasia, evitando esta pressão a admissão deve ser

controlada pela ventilação de gases em excesso. A função de controle é

realizado por uma válvula de descarga (wastegate), que desvia parte do

escape da turbina. Esta regula a pressão do ar no colector de admissão. Os primeiros motores turbo empregavam válvulas de descarga ("wastegate") mecânica para evitar o excesso de pressão na câmara de combustão. Sem válvula de descarga, a pressão de alimentação seria proporcional à velocidade do motor (porque a velocidade da turbina depende da quantidade e temperatura de escape, portanto, da velocidade do motor). Em altas rotações, a pressão teria sido muito alta, causando muita tensão e calor na câmara de combustão, podendo danificar o motor. O "wastegate" é uma válvula adicionado ao tubo de escape. Sempre que a pressão ultrapassar um determinado valor, a válvula abre e liberta a pressão acumulada.

A introdução de controle de compressão no final dos anos 80 deu um grande passo em frente relativamente ao wastegate mecânico. Enquanto que o wastegate apenas definia o limite máximo de pressão de alimentação, o "Electronic Boost Control" regula a pressão de alimentação em toda a gama de rotações. Pode, por exemplo, limitar a pressão a 1,4 bar para abaixo de 3.000 rpm, em seguida, 1,6 bar de 3.000 a 4.500 rpm e 1,8 bar acima de 4.500 rpm. Isto ajuda a conseguir uma entrega de potência linear e melhorar a afinação. Basicamente o "Electronic Boost Control" é apenas uma "wastegate" activado pelo sistema de gestão do motor.

Rodando a uma velocidade relativamente elevada, o compressor aspira um

grande volume de ar e força-o para dentro do motor. Como o volume de

saída do turbo excede o fluxo volumétrico do motor, a pressão do ar no

sistema de admissão começa a aumentar. A velocidade em que gira o

conjunto é proporcional à pressão do ar comprimido e à massa total de ar

que está a ser movida. Como um turbo consegue rodar a rpm muito além do

que é necessário ou do que é seguro, esta velocidade deve ser

controlada. A válvula de descarga ("wastegate") é o mais comum sistema

de controle mecânico de velocidade, e muitas vezes é ainda suplementado

com um controlador do compressão electrónico ou manual. A principal

função de uma válvula de descarga é permitir que alguns dos gases de

escape contornem a turbina quando a pressão de admissão é alcançada. A

maioria dos motores dos carros modernos tem válvula de descarga que

fazem parte integrante do turbo, embora alguns motores mais antigos

(como o motor em linha Audi-5 no UrS4 e S6) usem uma válvula de descarga

externa. As válvulas de descarga externas são mais resistentes e brutas

e conseguem lidar com níveis mais elevados de pressão do que as de

montagem interna (sendo mais caras de implementar), e geralmente são

utilizadas em carros de corrida.

Bi-turbo ("twin-turbo"): paralelo ou em série?

O uso de um sistema bi-turbo é uma questão de eficiência e de atravancamentos. Para os motores maiores, digamos, 2500 cm3 ou mais, é melhor usar dois turbos pequenos em vez de um grande, já que as turbinas pequenas reduzem o efeito de latência. Hoje em dia, carros de grande desempenho já não utilizam um único turbo grande como o utilizado no 911 Turbo inicial. Os dois turbos mais pequenos produzem a mesma (ou maior) quantidade de

ar que um único turbo maior, mas sendo menores, atingem as suas RPM

ideais mais cedo, tendo portanto, uma óptima entrega de carga e mais

rapidamente.

Para motores em V e boxer, recomenda-se o uso de bi-turbo. Desta forma um turbo serve cada banco de cilindros, encurtando os tubos ao turbo, baixando assim o "lag" e poupando bastante espaço.Alguns motores bi-turbo têm turbos dispostos de tal forma que o escape de um banco de cilindros alimenta o turbo que comprime para a admissão do outro banco. Este conceito, chamado de "feedback loop", ajuda no equilíbrio de potência entre os dois bancos.

A maioria dos motores bi-turbo tem turbos dispostos a operar independentemente, cada um serve um banco de cilindros. Esta é a chamada montagem em paralelo "Parallel-Twin Turbo". Esta solução foi utilizada pela primeira vez no o Porsche 959 em 1985, e depois no Toyota Supra e Subaru Legacy,

Uma solução alternativa, a montagem em série "Sequential Twin-Turbo", foi projectada para melhorar a resposta e reduzir ainda mais o turbo lag. Os turbos operam sequencialmente, ou seja, em baixa rotação, toda a quantidade limitada de gases de escape é direccionada para accionar uma das turbinas de pequeno porte, deixando a outra em ralenti. Desta forma a primeira turbina irá acelerar rapidamente. Quando o fluxo de escape alcança um valor suficiente para movimentar dois turbos, intervém o segundo turbo e ajuda a atingir a pressão máxima. Alguns carros de combate optaram por esta solução. Infelizmente, o bi-turbo em série requer uma ligação muito complicada de tubos (o escape de ambos os bancos deve chegar aos dois turbos, assim como as condutas de admissão terão de chegar a ambos os bancos), exigindo o equivalente a três conjuntos de tubos de admissão e válvula de descarga para os dois turbos, bem como válvulas para controlar a direcção dos gases de escape, causando a perda de interesse dos fabricantes. Alguns novos motores Diesel usam esta tecnologia não só para eliminar a desfasagem, mas também para reduzir o consumo de combustível e o nível de emissões. A primeira produção de automóveis com bi-turbo paralelo foi o Maserati Biturbo do início de 1980. Mais tarde, estas montagens incluem o Nissan GT-R, Mitsubishi 3000GT VR-4, Nissan 300ZX, Audi S4 B5 e BMW twin-turbo de 3,0 litros em linha 6 cilindros (E90, E81, E60).

Com a entrada em vigor das novas normas de emissões em 2011 (Tier 4 Interim / Stage IIIB), existem fabricantes que optaram por aplicar bi-turbos em motores em linha. Neste caso o escape acciona os dois turbos, em série passando por um e depois pelo outro. Da mesma forma o ar de admissão passa pela primeira turbina e depois pela segunda antes de entrar para o motor. Abaixo podemos ver o exemplo do motor industrial Perkins modelo 1206E-E70TTA.

Turbo de pressão ligeira "Light Pressure Turbo" (LPT)

Turbos de pressão ligeira são umas das soluções mais populares em tecnologia de sobrealimentação em anos recentes. Saab, o pioneiro do turbo em carros familiares, foi o primeiro fabricante de automóveis a colocá-lo em produção em massa. Em 1992, surpreendeu o mercado com a introdução do Saab 9000 2,3 turbo Ecopower. O motor tinha apenas 170 cv, ou seja, apenas 20 cv mais que a versão naturalmente aspirada e 30 cv menos que o 2,3 turbo standard. Basicamente tratou-se do motor standard com um turbo menor, com menos pressão para a admissão.

Turbos de pressão ligeira são umas das soluções mais populares em tecnologia de sobrealimentação em anos recentes. Saab, o pioneiro do turbo em carros familiares, foi o primeiro fabricante de automóveis a colocá-lo em produção em massa. Em 1992, surpreendeu o mercado com a introdução do Saab 9000 2,3 turbo Ecopower. O motor tinha apenas 170 cv, ou seja, apenas 20 cv mais que a versão naturalmente aspirada e 30 cv menos que o 2,3 turbo standard. Basicamente tratou-se do motor standard com um turbo menor, com menos pressão para a admissão.

Enquanto outros fabricantes automóvel continuavam a perseguir potências de pico "no papel", os engenheiros da Saab, inteligentemente, perceberam que menos poderá por vezes ser mais. Apesar da menor potência de pico, o motor de turbo ligeiro continua a ser forte no binário (torque), melhorando desta forma a aceleração. Mais importante é a condutibilidade do conjunto, devido à inexistência de turbo lag. A resposta ao acelerador é quase instantânea. Com isto, a Saab provou que a curva de binário mais alta permite a utilização de mudanças mais altas, melhorando a economia de combustível em relação a um motor de aspiração natural do mesmo tamanho!

No passado, a má condução criada e os consumos de combustível mais elevados devido à utilização quando o turbo actua, ou seja em regimes elevados, impediu a adopção dos turbos em automóveis do dia-a-dia. Hoje em dia esta tendência inverteu-se. Devido à crescente exigência de segurança e conforto, o número de carros modernos é cada vez maior. Carros mais pesados exigem maior potência. Para muitos carros familiares existem duas opções: optar pela versão de seis cilindros ou pela versão de quatro cilindros turbo de pressão ligeira. É claro que a última é mais rentável economicamente. Não é preciso mais espaço, o custo de produção aumenta pouco e gasta-se menos combustível do que num motor de 6 cilindros. Por esta razão muitos fabricantes de automóveis estão a adoptar esta solução.

Vantagem: Melhorar torque sem aumentar muito o custo

Desvantagem: Nenhuma

Quem usa?

* 1.8T do grupo Volkswagen (150cv)

* PSA de 2,0 litros turbo

* Saab 2,0, 2,3 e 3,0 Ecopower

* Volvo 1,9 e 2,4 LPT

Turbo de geometria variável "Variable Turbine Geometry" (VTG)

Os turbos de geometria variável (VTG ou VNT-Variable Nozzle Turbine, da Honeywell/Garrett), seguem o princípio das turbinas Francis, e são comummente aplicados nos motores turbo diesel dos últimos anos. São usados principalmente para reduzir a latência do turbo a baixas rotações, mas também para introduzir a recirculação de gases de escape EGR (Exhaust Gas Recirulation), por forma a reduzir o nível de emissões nos motores diesel.

Os turbos normais não conseguem fugir do turbo lag, porque a rotações baixas, os gases de escape não têm energia suficiente para accionar a turbina rapidamente. Este problema é especialmente grave nos motores diesel modernos, já que estes tendem a usar turbos grandes para compensar a falta de eficácia.

Um turbo de geometria variável altera o ângulo de incidência do fluxo de escape nas pás da turbina, optimizando a resposta do turbo. Este tipo de turbo incorpora várias alhetas móveis na carcaça da turbina para orientar o fluxo de escape à turbina. Um actuador ajusta o ângulo destas alhetas, variando por sua vez, o ângulo de fluxo do escape.

Os turbos VTG são utilizados desde 1996 em motores Diesel para automóveis de produção. O motor de injecção directa (TDI) da VW/Audi de 81 kW (110 cv) antigiu, através da aplicação de um VTG, pela primeira vez num automóvel de produção um nível de eficiência de 40%. Hoje em dia os VTG são comuns nos carros com motor Diesel.

Veja as ilustrações abaixo:

A baixa rotação:

As alhetas estão parcialmente fechadas, reduzindo a área, acelerando os gases de escape num ângulo perpendicular à turbina atingindo as pás da turbina em ângulo recto. Ambas fazem a turbina rodar mais rápido, pois permite uma expansão mais eficaz do escape na turbina.

A alta rotação:

Em alta rotação o fluxo de escape tem energia suficiente. As alhetas são totalmente abertas, para tirar proveito da elevada energia do fluxo de escape. Isto também liberta a pressão dos gases de escape no turbo, poupando a necessidade de wastegate.

VTG em motores a gasolina

A tecnologia VTG é amplamente utilizada em motores ciclo Diesel, mas muito ignorada em motores a gasolina (ciclo Otto). Isto prende-se ao facto dos gases de escape dos motores a gasolina chegarem aos 950°C, versus 700-800°C nos motores diesel. Os materiais comuns e o tipo de construção tornam difícil suportar tais temperaturas de forma fiável.

Em 1989, a Honda produziu um a série de Legend Wing Turbo, que empregava um turbo de geometria variável de desenvolvimento próprio. As suas alhetas variáveis ("wings") foram fabricados numa liga especial resistente ao calor, o Inconel. Este motor de 2 litros debitava 142 kW (193 cv) às 6.000 rpm. No entanto, o ciclo de produção experimental nunca passou para uma produção em série. Na década e meia seguinte, a Honda simplesmente desistiu do turbo em todos os seus carros a gasolina.

No mesmo ano de '89, a Garrett produziu um turbo VTG para uso na edição limitada Shelby CSX, um carro derivado do Dodge Shadow. Apenas foram produzidos 500 carros. Nem o grupo Chrysler, nem qualquer outro fabricante seguiram as suas pegadas.

Com o aumento das taxas de compressão, os motores a gasolina modernos atingem temperaturas de escape cada vez mais altas. Especialistas estimam que poderão ultrapassar os 1000°C, num futuro próximo. Esta poderá ser uma das razões para que o VTG nunca tenha entrado em produção em série para motores a gasolina.

Em 2006, finalmente, a BorgWarner (antiga KKK) desenvolveu um turbo VTG em cooperação com a Porsche para utilização no 911 (997) Turbo. Ambas as empresas recusaram revelar detalhes técnicos, mas afirmaram que forma empregues "materiais resistentes à temperatura derivados da tecnologia aeroespacial", para aguentar os 1.000ºC do escape. Esperemos que este avanço tecnológico vá finalmente trazer turbos VTG aos motores a gasolina de produção em série.

Vantagem: Melhorar a resposta da turbina sem alterar a pressão máxima

Desvantagem: Nenhuma

Quem usa? - Muitos motores turbo diesel

- 1989 Honda Legend Wing Turbo

- 1989 Shelby CSX Garrett ()

- 2006 Porsche 997 Turbo (BorgWarner)

Compressor de sobrealimentação

A GM é um dos grandes utilizadores de compressores. A maioria de seus familiares médios ou grandes, como o Pontiac Grand Prix GPX da foto, têm como opção, um motor de 3,8 litros V6 com compressor.

Antes do aparecimento do turbo na década de 60, a sobrealimentação era conseguida recorrendo a compressores, que podem ser de disposição axial ou radial. A sobrealimentação por compressor, também chamada de compressão mecânica, apareceu no início dos anos 20 do século passado, em carros de corrida dos Grandes Prémios, a fim de aumentar a sua potência. Uma vez que o compressor é accionado directamente pela cambota do motor, existe a vantagem de resposta imediata (sem lag). O compressor em si é bastante pesado e ineficiente em termos de energia, não produzindo portanto tanta potência como um turbo. Particularmente a rotações elevadas, estes geram elevado atrito, causando perda de energia e evitando que o motor atinja altas rotações.

O compressor típico transforma bastante o motor. Muito torque em baixa e média gama de rpm, mas o limite de rotações ("red line") e a potência de pico surgem muito mais cedo. Isto implica que o motor se torne preguiçoso em rotações e retira emoção de condução. Temos, no entanto, muito binário disponível, eliminando assim a necessidade de trocar de mudanças com frequência. Por estas razões, o compressor é muito utilizado em grandes e pesados familiares, especialmente com caixa automática, e muito raramente utilizado em carros desportivos.

O ruído, o atrito e a vibração gerados pelo compressor são os principais motivos que impedem a sua utilização em carros de luxo. A Mercedes-Benz introduziu compressores em motores de quatro cilindros na classe C, mas são considerados muito pouco requintados quando comparados com o V6 de outras versões.

A introdução de turbos de pressão ligeira também ameaçam a sobrevivência do compressor. O Grupo Volkswagen, por exemplo, desistiu do seu compressor G de longa data e optou por turbos de pressão ligeira. O compressor desapareceu por completo em carros mais económicos, persistindo apenas em alguns GT ou carros médios desportivos que pretendem um bom binário sem um grande esforço adicional. A General Motors é talvez o único verdadeiro adepto do compressor, disponibilizando um 3,8-litro V6 com compressor para a maioria dos seus familiares médios e grandes.

Vantagem: binário e preço

Desvantagem: Falta de potência em alta, regime de rotações baixo, ruído e vibração

* Quem usa? Aston Martin DB7 3,2 seis e Vantage 5,3 V8

* GM de 3,8 litros V6

* Jaguar 4.0 V8 do XKR e XJR

* Mercedes 2.0 e 2.3 quatro Kompressor

* Mazda Ciclo Miller V6

* Subaru Pleo 0,66 quatro

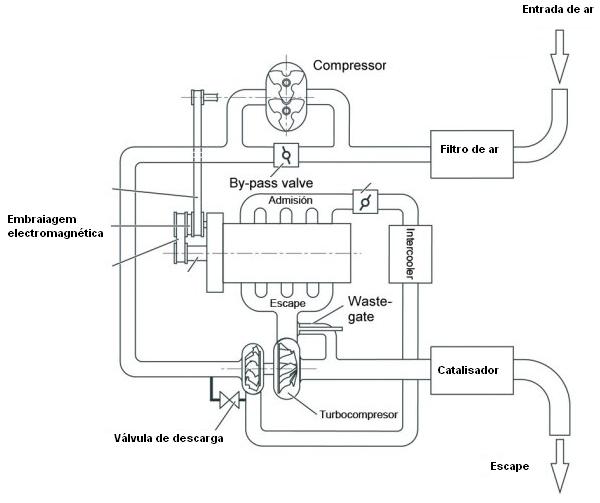

Compressor ("Supercharger") + Turbo: Volkswagen Twincharger

Esta é hoje em dia uma fonte de confusão, com o termo inicial para os turbos: turbocompressor ("turbosupercharged"), que é por vezes utilizado para se referir a um motor que utiliza tanto um compressor ("supercharger") e um turbo, muitas vezes referida como "twincharging".

É do conhecimento geral que os compressores mecânicos são bons para resposta em baixa, mas pouco eficientes em alta rotação, enquanto que os turbos trabalham muito bem em altas rpm, mas com muita relutância em baixa rotação. Durante décadas os engenheiros sonharam em combinar as vantagens do compressor e do turbo. Esta ideia foi materializada em 1985 com o carro de rali Lancia Delta S4. Este veículo foi bem sucedido em corridas, mas a tecnologia nunca passou à produção.

Em 2005, a Volkswagen finalmente introduziu uma unidade de produção ao Golf 1.4 TSI. Chamado de sistema "Twincharger ", este foi desenvolvido pela fabricante de compressores Eaton, e liga um compressor a um turbo, em série.

O compressor fornece a maior parte da pressão a baixas rotações. Esta pressão acumulada activa o turbo, permitindo que este possa entrar na gama de funcionamento mais rapidamente.

A 1500 rpm, ambos contribuem para a pressão de alimentação , atingindo um total de 2,5 bar. (Se o turbo trabalhar sozinho, este apenas atingirá 1,3 bar às mesmas rpm.)

De seguida, o turbo, que é optimizado para potência a altas rotações, começa a tomar conta da admissão. Quanto maior a rotação, menos eficiente se torna o compressor ("supercharger") "Root-type", devido à fricção extra. Para evitar esta perda, uma válvula "by-pass" despressurize gradualmente o compressor.

Ás 3500 rpm o turbo pode contribuir com toda a pressão de admissão, permitindo que o compressor seja desligado através de uma embraiagem electromagnética, evitando o consumo de energia.

No Golf 1.4 litros, o sistema "Twincharger" produz 170 cavalos e 240 Nm (24,4 kgm) de binário. Isto equivale a um motor de 2.3 litros de aspiração natural, mas consumindo 20% menos combustível.

Vantagem: Bom desempenho rodoviário

Desvantagem: Complicado

Quem usa? Volkswagen Golf GT 1.4TSI

Ram Air

Pode ver claramente a entrada de "ram air" no capô do Ferrari 550 Maranello. Não confundir com uma entrada para o intercooler, este carro não é turbo!

O sistema de "Ram air" também pode fornecer uma admissão forçada. Com o carro em velocidade, o ar será forçado para a admissão do motor através da entrada de ar do "ram air", que geralmente se localiza na parte superior do capô. Isto cria uma pressão ligeiramente superior à aspiração natural.

Com atenção poderá ver sistemas de "ram air" nas provas de automobilismo. A caixa de ar em todos os carros de Fórmula 1 e a entrada de ar do tejadilho de carros de corrida GT são todos sistemas de "ram air". Um engenheiro de Fórmula 1 disse que uma caixa de ar típica pode adicionar 20 cavalos de potência quando o carro está a 200 km / h.

Vantagem: custo adicional baixo

Desvantagem: pouca potência adicional, disponível apenas em alta velocidade.

* Quem usa? Ferrari 550 Maranello

* Lamborghini Murciélago SV e GT

* McLaren F1

* Pontiac Firebird WS6 GM e Chevrolet Camaro SS

História do Turbo

Aviação

Durante a Primeira Guerra Mundial, o engenheiro francês Auguste Rateau montou, com algum sucesso, turbos em motores Renault aplicados em vários caças franceses.Os turbos começaram a ser usados em motores de aviões de produção na década de 1930 antes da Segunda Guerra Mundial. O objectivo principal foi o de aumentar a altitude em que o avião poderia voar, por compensar a baixa pressão atmosférica a grandes altitudes. Aviões como o BMW 801J, Fw 190D, Tempest, B-17 Flying Fortress, e P-47 Thunderbolt usavam todos turbos para aumentar a potência do motor a alta altitude. No entanto, até ao final da 2ª Guerra Mundial, foi preferida a utilização de compressores.

Automóveis de produção

O primeiro camião a diesel turbo foi produzido pela "Adolph Saurer AG" (em Arbon, na Suíça perto do lago Bodensee) em 1938.

Carros de competição

O engenheiro aeronáutico Frank Halford fez experiências com turboalimentação no seu Aston Martin de corrida Halford Special, mas não está claro se os seus esforços foram bem sucedidos ou não. A primeira aplicação bem sucedida de turboalimentação em corridas de automóvel parece ter sido em 1952, quando Fred Agabashian, com um diesel Cummins Special, se qualificou para a pole position em Indianapolis 500 e o levou a liderar 175 milhas (282 km) antes de fragmentos de pneus aspirados terem anulado a secção do compressão do turbo Elliott. Os motores turbo Offenhauser voltaram a Indianápolis em 1966, com vitórias em 1968, utilizando um turbocompressor Garrett AiResearch. O turbo Offenhauser atingiu um pico de mais de 1.000 hp (750 kW) em 1973, enquanto que a Porsche dominou a série Can-Am com um 917/30 de 1100 hp (820 kW). Os carros turbocomprimidos dominaram as 24 Horas de Le Mans entre 1976 e 1988, e, em seguida também em 2000-2007.Na Fórmula 1, na chamada "Era do Turbo" de 1977 até 1989, os motores com cilindrada de 1500 cm3 podeiam alcançar de 1000 a 1500 hp (746-1119 kW) (Renault, Honda, BMW, Ferrari). A Renault foi o primeiro fabricante a aplicar a tecnologia turbo no campo da F1, em 1977. O elevado custo do projecto foi compensado pelas prestações e levou outros fabricantes de motores a seguir o exemplo. Os motores turbo tomaram conta da F1 e terminaram com a era do Ford Cosworth DFV em meados de 1980. A FIA decidi, no entanto, que os turbocompressores estavam a tornar o desporto muito perigoso e caro. Em 1987, a F1 decidiu limitar a pressão máxima de admissão, antes de banir completamente esta tecnologia em 1989.

Em corridas de arranque ("Drag racing"), um Pontiac GTA de 1800 hp (1.340 kW) bi-turbo, desenvolvido pela "Gale Banks of Southern California", estabeleceu o recorde de velocidade terrestre para o "World's Fastest Passenger Car" (carro de passageiros mais rápido do mundo) de 277 mph (446 km/h). Este evento foi registado na época numa reportagem com direito a capa em 1987, publicada pela revista "Autoweek". Gale Banks também construiu e correu em "Drag" com vários motores diesel, incluindo o camião mais rápido do mundo "World's Fastest Diesel Truck," uma pick-up "street-legal" Dodge Dakota de 735 hp (548 kW) que rebocou o seu próprio atrelado até aos Bonneville Salt Flats e estabeleceu o recorde oficial da FIA de velocidade ida-e-volta em 217 mph (349 km / h) com um dos percursos na velocidade máxima de 222 mph (357 km/h). Este veículo também demonstrou a economia de combustível de um motor diesel turbo com uma médio de 21,2 mpg (11,1 l/100km) na "Hot Rod Power Tour".

Em ralis, os motores turbo até 2.000 cm3 têm sido a força motriz privilegiada para os concorrentes do Grupo A/N do "World Rally Car" (nível superior-"top level"), devido à excepcional relação de peso/potência atingível, combinado com a utilização de veículos com carroçarias relativamente pequenas para uma melhor condução e estabilidade. Como as saídas dos turbo subiram para níveis semelhantes aos da F1 da FIA, em vez de proibir a tecnologia, aplicou-se uma restrição ao nível do diâmetro de entrada, actualmente em 34 mm.

Aplicação em motociclos

Usar turbos para aumentar as prestações sem um grande ganho de peso foi muito atraente para as fábricas japonesas na década de 1980. O primeiro exemplo de uma moto turbo é de 1978 com a Kawasaki Z1R TC. Foi utilizado um kit Rayjay ATP turbo para conseguir 2,3 kg (5 lb) de pressão, aumentando a potência de 90 cv (67 kW) para 105 cv (78 kW). No entanto, era apenas ligeiramente mais rápida que o modelo standard. Um importador da Kawasaki nos Estados Unidos teve a idéia de modificar a Z1 R com um kit turbo como solução para as vendas baixas da Z1-R. A Kawasaki GPz750 turbo de 112 cv (84 kW) foi fabricada de 1983-1985. Esta moto tinha pouco em comum com a Kawasaki GPz750 naturalmente aspirada. Quase todos os componentes foram alterados ou reforçados para que esta GPZ 750 Turbo conseguisse aguentar o aumento de potência de 20 cv (15 kW). Em 1982, a Honda lançou a CX500T com um turbo cuidadosamente desenvolvidos (ao contrário da Z1-R, com um turbo adaptado posteriormente), com uma velocidade de rotação de 200.000 rpm. O desenvolvimento da CX500T foi crivado de problemas, devido a ser um motor V-twin os períodos de admissão na rotação do motor são escalonados levando a períodos de alta admissão e longos períodos sem admissão nenhuma. Desenvolver soluções em torno destes problemas aumentou o preço da moto e os resultados ainda não era tão bons quanto os da mais barata CB900 (motor de 16 válvula, quatro cilindros em linha). Durante estes anos, a Suzuki produziu a XN85, uma 650 cm3 quatro em linha de produção de 85 cv (63 kW) e a Yamaha produziu a Seca Turbo. A XN85 dispunha de injecção de combustível, enquanto que a Yamaha Seca Turbo apostou em carburadores pressurizados.Desde meados da década de 1980, nenhum fabricante produziu motas com turbo, tornando estas motos numa experiência educacional. A partir de 2007 nenhuma fábrica oferece motos turbo (embora o protótipo da Suzuki B-King chegou a ser apresentado com um motor da Hayabusa com turbo).

Aplicação em Aeronaves

Uma utilização natural do turbo é com motores de aviões. Como uma aeronave sobe para altitudes mais elevadas a pressão do ar ao redor rapidamente cai. A 5.486 m (18.000 pés) o ar é a metade da pressão do que ao nível do mar, e a carlinga só tem metade do arrastamento aerodinâmico. No entanto, uma vez que a taxa dentro dos cilindros está a ser empurrada por esta pressão de ar, isto significa que o motor produz apenas metade da potência em plena aceleração, a esta altitude. Os pilotos gostariam de tirar proveito da baixa resistência em altas altitudes, a fim de voar mais rápido, mas um motor naturalmente aspirado não produzirá energia suficiente na mesma altitude para o conseguir.Um turbo remedeia este problema através da compressão do ar, voltando este a pressões ao nível do mar ou mesmo muito superiores, a fim de produzir potências normais em altitudes elevadas. Como o tamanho do turbo é escolhido para produzir uma determinada quantidade de pressão em altitude elevada, este turbo está sobre-dimensionado para baixa altitude. A velocidade do turbo é controlada por uma válvula de descarga. Os primeiros sistemas usaram uma válvula fixa de descarga, resultando num turbo que funcionava muito parecido com um compressor. Mais tarde os sistemas começaram a utilizar uma válvula ajustável de descarga, controlada manualmente pelo piloto ou por um sistema automático hidráulico ou eléctrico. Quando o avião se encontra a baixa altitude a válvula está geralmente totalmente aberta, expelindo todos os gases de escape. Quando o avião sobe e a densidade do ar desce, a válvula de descarga deve continuamente fechar em pequenos incrementos para manter a potência total. A altitude em que a válvula de descarga está completamente fechada e o motor ainda está a debitar a potência nominal total é conhecida como a altitude crítica. Quando a aeronave sobe acima da altitude crítica, a potência do motor irá diminuir à medida que a altitude aumenta da mesma forma que faria num motor naturalmente aspirado.

Uma desvantagem do turbo é que ao comprimir o ar, este aumenta de temperatura, o que é válido para qualquer método de admissão forçada. Isto causa vários problemas. O aumento das temperaturas pode levar à detonação e a temperaturas excessivas na cabeça do cilindro. Além disso, o ar quente é menos denso, diminuindo o número de moléculas do ar que entram nos cilindros a cada curso de admissão, resultando numa queda efectiva da eficiência volumétrica, contrapondo-se aos esforços do turbo em aumentar a eficiência volumétrica.

Os motores de aviões lidam com este problema em geral de uma das várias maneiras. O mais comum é adicionar um refrigerador, intercooler ou aftercooler entre a saída do compressor do turbo e do colector de admissão do motor. Intercoolers e aftercoolers são tipos de permutadores de calor que permitem ar comprimido transferir parte de sua energia térmica para o ar ambiente. No passado, algumas aeronaves utilizavam injecção anti-detonante para a decolagem e fases de subida do vôo, que desempenha a função de refrigeração de combustível / ar de admissão antes que este chegue aos cilindros.

Em contraste, os aviões modernos com turbo geralmente renunciam a qualquer tipo de compensação de temperatura, porque os turbos são geralmente pequenos e as pressões criadas pelo turbo no colector de admissão não são muito elevadas. Nesta lógica, o peso adicional, o custo e a complexidade de um sistema de refrigeração da sobrealimentação são consideradas penalidades desnecessárias. Nestes casos, o turbo é limitado pela temperatura à saída do compressor e o turbo e os seus controles são projectados de forma a evitar um aumento de temperatura suficiente para provocar a detonação. Mesmo assim, geralmente os motores são desenhados para funcionarem com uma mistura combustível/ar rica, a fim de utilizar o combustível evaporado como arrefecedor de sobrealimentação.

Um compressor inevitavelmente requer alguma energia a ser retirada do motor para accionar o compressor. No motor Rolls Royce Merlin, de ponto de ignição e rotação fixos por exemplo, o compressor consome cerca de 150 cavalos (110 kW). No entanto, os benefícios superam os custos. Pelos 150 cv (110 kW) o motor gera uma potência adicional de 400 cv e debita 1.000 cv (750 kW) quando de outra forma teria 750 cv (560 kW), representando um ganho líquido de 250 cv ( 190 kW). Aqui torna-se evidente a desvantagem principal de um compressor: o motor tem que queimar combustível extra para fornecer energia para accionar o compressor. A taxa de aumento da densidade aumenta a potência específica do motor e a relação de peso/potência, mas também aumenta o consumo de combustível específico do motor. Isto aumenta os custos de funcionamento do avião e reduz a sua autonomia global. Por outro lado, um turbocompressor é accionado através dos gases de escape. O calor normalmente desperdiçado é extraído do gás de escape e convertido em energia útil para comprimir o ar de admissão. A secção da turbina do turbo é na realidade um motor a calor em si. Ela converte o calor do escape em energia utilizada para accionar o compressor, proporcionando assim uma compressão mais eficiente do ar de admissão do que acontece com um compressor, que utiliza potência líquida do motor para accionar a unidade compressora de ar.

Outra desvantagem chave dos motores com compressor é a de que estes são inteiramente controlados pelo piloto, o que introduz a possibilidade de erro humano que poderia danificar o motor e pôr em perigo a aeronave. Com estes motores, o piloto deve constantemente ajustar o acelerador para manter a pressão necessária no colector de admissão durante a subida ou descida. O piloto também deve ter muito cuidado para evitar sobrepressão ("overboosting") no motor e causar danos, especialmente em situações de emergência, tais como voltas de espera de aproximação ("go-around"). Em contrapartida, os sistemas de turbo modernos usam uma válvula de descarga automática que controla a pressão do colector dentro de parâmetros predefinidos pelo fabricante. Nestes sistemas, enquanto o sistema de controle estiver a funcionar correctamente e os comandos do piloto de controle forem suaves e deliberados, um turbo não causará sobrepressão no motor nem irá danificá-lo.

Porém, a grande maioria dos motores na Segunda Guerra Mundial usava compressores, porque mantinham três vantagens significativas em relação à fabricação de turbos, que eram maiores, envolviam tubagens extra e exigiam materiais exóticos para a alta temperatura da turbina e a secção pré-turbina do sistema de escape. O tamanho da tubagem por si só é um problema sério. Os caças americanos Vought F4U e Republic P-47 usavam o mesmo motor, mas a fuselagem enorme em forma de barril do segundo foi, em parte, necessária para suportar a tubagem de e para o turbo na parte traseira do avião. Os motores turbo de pistão estão também sujeitas a muitas das restrições de operação como as turbinas a gás. Os pilotos devem fazer ajustes suaves e lentos ao acelerador para evitar ultrapassar o limite da pressão do colector. A mistura de combustível deve ser ajustada, tornando-a muito mais rica aquando do pico de temperatura do gás de escape para evitar o sobreaquecimento da turbina em funcionamento de alta potência. Em sistemas que utilizam uma válvula de descarga operada manualmente, o piloto deve tomar cuidado para não exceder as RPM máximas do turbo. Motores turbocomprimidos exigem um período de arrefecimento após a aterragem, para evitar fendas no sistema de exaustão do turbo com o choque térmico. Exigem igualmente inspecções frequentes do turboalimentador e sistemas de exaustão relativamente a danos devido ao aumento do calor, aumentando os custos de manutenção.

As aeronaves com turbo ocupam uma faixa de desempenho entre os aviões com motor de aspiração natural a pistão e os movidos a turbina. O aumento dos custos de manutenção de um motor turbo são considerados aceitáveis para este fim, já que um motor a pistão turbo continua muito mais barato do que qualquer motor de turbina.

Relação com turbinas a gás

Antes da Segunda Guerra Mundial, Sir Frank Whittle iniciou experiências com motores turbo. Devido à falta de material suficiente, bem como de financiamento, o progresso inicial foi lento. No entanto, os turbos foram extensivamente usados em aviões militares durante a Segunda Guerra Mundial para que pudessem voar muito rápido em altitudes muito elevadas. As exigências da guerra levaram a constantes avanços na tecnologia de sobrealimentação, nomeadamente na área dos materiais. Este tipo de estudos evoluiu cedo, na Alemanha e Inglaterra, para o desenvolvimento de turbinas a gás Estas turbinas eram no início pouco mais do que um turbo muito grande com o compressor e a turbina ligados por uma série de câmaras de combustão. Esta ligação na evolução ficou bem demonstrada num episódio da série de TV "Scrapheap Challenge" onde os concorrentes foram capazes de construir um motor a jacto funcionando através de um turbo de automóvel como um compressor. A General Electric fabricou turbos para aviões militares e registou diversas patentes dos seus controles eléctricos do turbo durante a Segunda Guerra Mundial e usou essa experiência para muito rapidamente conquistar uma fatia dominante do mercado de turbinas a gás que tem mantido desde então.

Fiabilidade

Os turbos podem ser danificados pelo óleo sujo ou ineficaz e a maioria dos fabricantes recomenda trocas de óleo mais frequentes nos motores turboalimentados. Muitos proprietários e algumas empresas recomendam usar óleos sintéticos, que tendem a fluir mais facilmente quando frio e não quebram tão rapidamente como os óleos convencionais. Por o turbo aquecer durante o trabalho, muitos recomendam deixar o motor inactivo por 1-3 minutos antes de desligar o motor quando o turbo foi usado pouco antes de parar (a maioria dos fabricantes especificam um período de 10 segundos de marcha lenta antes de desligar para garantir que o turbo está a funcionar em velocidade lenta para evitar danos aos rolamentos, quando o fornecimento de óleo é cortado). Isto permite que o conjunto turbo rode a baixa temperatura de gases de escape e garante que o óleo é fornecido ao turbo, enquanto a carcaça da turbina e o colector de escape ainda se encontram muito quentes. De outra forma o óleo lubrificante preso na unidade pode cozer com o aquecimento dos rolamentos, provocando um desgaste rápido e falha quando o carro for ligado novamente. Mesmo pequenas partículas de óleo queimado poderão acumular e levar ao estrangulamento do óleo de lubrificação e à falha do conjunto. Este problema é menos acentuado em motores Diesel, devido à menor temperatura de escape e a velocidades do motor mais baixas em geral.

Um temporizador no turbo poderá manter o motor em funcionamento por um período pré-determinado, para efectuar automaticamente o tempo de arrefecimento. O cozer do óleo pode também ser eliminado com rolamentos de almofada de ar. Uma forma mais complexa e problemática de protecção contra o cozer do óleo passa pela utilização de casquilhos de rolamento arrefecidos a água. A água ferve no casquilho quando o motor é desligado e forma uma recirculação natural para escoar o calor. No entanto, nunca é uma boa idéia desligar o motor enquanto o turbo e colector ainda estiverem incandescentes.

Em aplicações personalizadas utilizando cabeçotes tubulares em vez de colectores em ferro fundido, a necessidade de um período de arrefecimento é reduzida porque os cabeçotes leves alojam muito menos calor do que as variantes em ferro fundido pesado.

Turbos podem também sofrer danos estruturais e falhas prematuras devido a aceleração do motor mesmo antes de o desligar. Isto pode causar o turbo continuar a rodar depois de o motor ser desligado eliminando toda a pressão do óleo de lubrificação que deve chegar ao turbo.